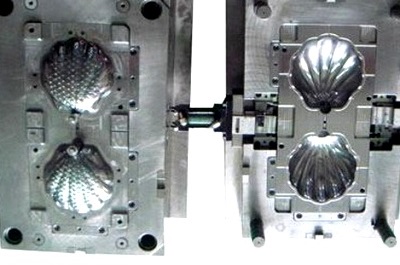

Изготовление и продажа пресс-форм

Добро пожаловать на неофициальный сайт компании «Медиум», основная направленность которой заключается в производстве и продаже пресс-форм.

У нас можно все:

- Изготовление пресс форм на заказ.

- Заказать, купить, посмотреть в наличии пресс формы для литья.

- Пресс форма для производств всех видов.

- Пресс формы для ТПА.

- Производство форм для пресса.

- Штампы для пресса.

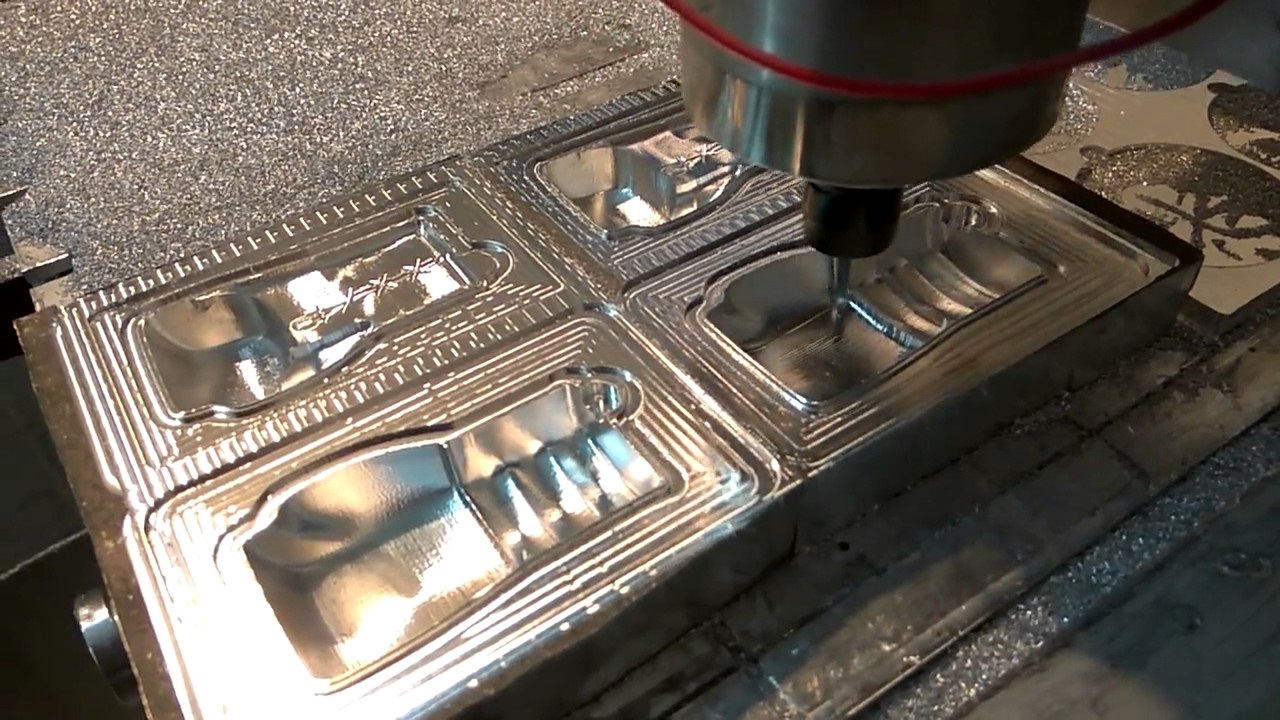

- Изготовление оснастки.

- Литье на заказ.

- Производство оснастки.

- Штампованные детали.

- Изготовление форм для литья алюминия.

Продажа пресс-форм

Наше предприятие было основано ещё более 4 лет назад, в 2019 году. За всё время нашего существования мы выпустили на свет свыше восьми тысяч различных пресс-форм для ПЭТ-тары, причём многие из них были высокого уровня сложности.

Два года назад наше предприятие прошло сертификацию, вследствии чего теперь наше предприятие «Медиум» является единственной российской компанией, которая является владельцем сертификата для выпуска пресс-форм. Работы по освоению и выпуску новой техники в рамках программы «Импортозамещения». При этом неизменно много внимания уделяется потребностям потенциальных потребителей продукции с целью получения максимально востребованного и качественного оборудования.

Rus

Rus